Der Rumpf

Die Bauteile für den Rumpf werden präzise mit Laser aus gesandstrahltem und grundiertem

Schiffbaustahl geschnitten und nach dem Zusammenbau mit weiteren Schutzanstrichen

versehen, um einen optimalen Korrosionsschutz zu gewährleisten.

Gewicht Rumpf ohne Ausbau und Maschine: ca. 1400kg.

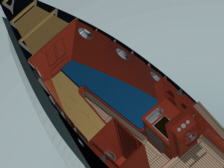

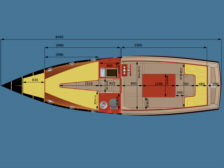

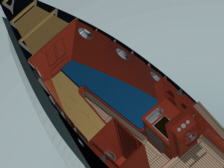

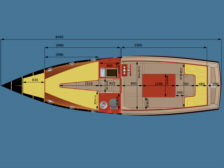

Auf den nebenstehenden Bildern sehen Sie, wie Ihr Backdecker nach der Montage von

Inneneinrichtung und Deck aussehen könnte. Sie können den Innenausbau sowie den Einbau von

Motor und Technik in Eigenregie durchführen oder dies teilweise oder vollständig

von uns nach Ihren Wünschen ausführen lassen.

Das Deck

Im Gegensatz zum Rumpf ist das Deck, dem dieses Boot seine Bezeichnung verdankt,

aus Holz. Dies führt aufgrund des niedrigeren Gewichts dazu, daß das Boot insgesamt

nicht so schwer wird und der Gewichtsschwerpunkt tief liegt. Es besteht aus formverleimten

Decksbalken, Holzart passend zur Inneneinrichtung, auf denen eine stabile Sperrholzplatte

und als Abschluß ein Stabdeck aus Teak oder Oregon-Pine montiert sind.

Das Interieur

Der Innenausbau ist wie das ganze Boot formschön, praktisch und einfach gehalten und

kann neben dem traditionellen Mahagoni auch in anderen Holzarten ausgeführt werden.

Die Bodenplatten können mit einem Teak-Belag versehen oder klarlackiert sein. Der

schallgedämmte Motorkasten in der Plicht wird als Tisch genutzt, seitlich und dahinter

sind Bänke, auf denen man gemütlich sitzen kann. Das weit öffnende Schiebeluk erlaubt

einen bequemen Zugang ins Vorschiff, das mit einer lichten Höhe von über 1,7m zwischen Fußboden

und Decksbalken fast Stehhöhe hat. Hinter dem Schott befindet sich auf der einen

Seite eine Toilette und auf der anderen Seite eine Kochecke. Daran schließen sich

nach vorne die Kojen an. Unter den aufnehmbaren Kojenabdeckungen ist ausreichend

Stauraum, dazu gibt es vor dem vorderen Schott noch einen großen Schrank. Oberhalb

der Kojen sind die Bordwände mit einer Wegerung, d.h. Leisten aus Massivholz oder

einer durchgehenden Sperrholzplatte verkleidet.

Der Antrieb

Der Backdecker ist vorgesehen für den Einbau eines Dieselmotors mit einer Leistung

von 30-60 kW. Welle und Stevenrohr befinden sich größtenteils in der durchgehenden

Kielflosse, an deren Ende das untere Ruderlager befestigt ist.

Der Bau

Am Anfang steht die Anlieferung der von unserem Zulieferer

Laser-Gera

millimetergenau geschnittenen Bleche. Alle Teile sind aus Schiffbaustahl, dessen

Festigkeit weit über dem üblicherweise verwendetem Baustahl liegt.

Die Bleche sind bereits gesandstrahlt und grundiert um einen optimalen Korrosionsschutz

zu gewährleisten.

Die Bohrlöcher und Ausschnitte zur späteren Montage von Einbauten und technischer

Ausrüstung sind ebenfalls schon vom Laserautomaten entsprechend des vor Baubeginn

erstellten CAD-Plans geschnitten worden.

Die aus einem Stück geschnittenen Spanten werden auf die Helling geschraubt, die

nach dem gleichen Plan lasergeschnittene Aufnahmen für die Spantköpfe hat. So

entfällt das mühsame und fehlerbehaftete Ausrichten der Spanten, nachdem die

Helling mit Stellschrauben auf dem Boden in einer exakten Ebene ausgerichtet ist.

Bevor die Außenhaut an die Spanten geheftet werden kann, werden Boden und Seiten

aus jeweils zwei Teilen zusammengeschweißt und eventueller Schweißverzug vor der

Montage bereits gerichtet.

Boden- und Seitenplatten werden auf den Spanten in ihre Posion gebracht und fixiert.

Die Heftschweissungen wie später auch die Komplettverschweißung werden von außen

durch in die Bleche gelaserte Langlöcher, die bedingt durch die präzise Konstruktion

und Fertigung exakt über den Spanten plaziert sind, durchgeführt, dadurch wird eine

Beulenbildung in der Außenhaut weitestgehend vermieden, da der zwangsläufig auftretende

Schweißverzug mittig auf die Spantkante wirkt.

Diese Vorgehensweise erlaubt die Verwendung wesentlich leichterer Materialstärken,

in diesem Fall 3mm für die Außenhaut, wo üblicherweise nur um Beulen zu vermeiden,

und nicht etwa weil es für die Festigkeit erforderlich wäre, mindestens 4-5mm dickes

Blech verarbeitet wird. Im Automobilbau, wo bekanntlich noch dünnere Bleche zum Einsatz

kommen, ist dies seit langem gängige Praxis, die ich zusmmen mit dem Fahrzeug- und

Karosseriespezialisten

T. Sonnen zu einer

innovativen Bootsbautechnologie weiterentwickelt habe.

Nachdem auch Spiegel, Kielflosse und der Ruderkoker angeheftet sind, wird der Rumpf

komplett verschweißt. Da fast alle Schweißnähte außen sind, können diese dann so

sauber bündig geschliffen werden, daß sie nach der ersten Grundierung nur noch für

das geübte Auge erkennbar sind.

Die Grundierung ist innen wie außen eine robuste Epoxidbeschichtung, die ein

Durchdringen des Wassers zum Stahl sicher verhindert und unempfindlich gegen

mechanische Einwirkungen ist.

Damit nach der Endlackierung ein makellose Oberfläche sichtbar wird, erhalten die

Seiten eine 1-2mm dicke Schicht Epoxidspachtel, der mit einem großflächigen

Schleifbrett zu einer wirklich gleichmäßigen Fläche modelliert wird.

Anschliessend werden verbliebene winzige Unebenheiten in der Spachteloberfläche

aufgefüllt und schließlich der Endlack aufgebracht, der für den endgültigen Glanz

noch poliert wird.

Der Unterwasserbereich erhält vor dem Antifaulinganstrich 5 Schichten der hierfür

vorgesehennen Unterwassergrundierung VC-Tar.

Im Inneren des Rumpfes werden die teilweise rauhen Oberflächen der Grundierung mit

Kunstharzlack abgedeckt.

Jetzt wird der Rumpf von der Helling getrennt und in seine bestimmungsgemäße Lage

gedreht und Wellenanlage mit Propeller, Seeventile sowie das Auspuffrohr werden

eingebaut, ebenso die vier Heissaugen, an denen das Boot mit den dazu pssenden

Drahtseilen oder Gurtschlaufen jederzeit ein- und ausgekrant weren kann, ohne daß

hiezu noch ein spezielles Geschirr mit Traverse und Hebegurten benötigt wird.

Um eine möglichst geringe Neigung der Propellerwelle zu erreichen, ohne daß der

Motor zu weit vorne im Boot eingebaut ist, wird der Motor an geigneter Position mit

dem Getriebe nach vorn eingebaut und die Antriebskraft über einen robusten Zahnriemen

auf die Propellerwelle gebracht.

Das Kühlwasser für den Motor wird über 2 umschaltbare und separat absperrbare

Kühlwasserfilter von außen angesaugt, so daß ein eventuell verstopfter Filter im

Notfall auch während der Fahrt gereinigt werden kann.

Überall dort, wo Einbauteile zu befestigen sind oder Bodenplatten aufliegen, werden

genutete Massivholzleisten auf die Innenkanten von Spanten und Bodenwrangen geschoben

und verklebt.

Um Kondenswasserbildung zu vermeiden, erhält die Außenhaut im vorderen Bereich eine

Isolierung aus 20mm dickem geschlossenporigem und brandhemmendem Zellkautschuk.

Die teilweise nach dem CAD-Plan schon vorgefertigten Teile der Inneneirichtung und

des Decks werden im unlackierten Zustand eingebaut und wo erforderlich, exakt eingepasst.

Die Einrichtung besteht aus wasserfest verleimtem Bootsbausperrholz und dazu passendem

Massivholz, traditionell fällt die Wahl auf Mahagoni, da es relativ witterungsbeständig,

gut zu verarbeiten und optisch ansprechend ist. Andere Hölzer können, sofern sie

grundsätzlich geeignet sind, auch verarbeitet werden.

wird fortgesetzt...

Mehr Bilder

Am Anfang steht die Anlieferung der von unserem Zulieferer Laser-Gera

millimetergenau geschnittenen Bleche. Alle Teile sind aus Schiffbaustahl, dessen

Festigkeit weit über dem üblicherweise verwendetem Baustahl liegt.

Die Bleche sind bereits gesandstrahlt und grundiert um einen optimalen Korrosionsschutz

zu gewährleisten.

Am Anfang steht die Anlieferung der von unserem Zulieferer Laser-Gera

millimetergenau geschnittenen Bleche. Alle Teile sind aus Schiffbaustahl, dessen

Festigkeit weit über dem üblicherweise verwendetem Baustahl liegt.

Die Bleche sind bereits gesandstrahlt und grundiert um einen optimalen Korrosionsschutz

zu gewährleisten.

Diese Vorgehensweise erlaubt die Verwendung wesentlich leichterer Materialstärken,

in diesem Fall 3mm für die Außenhaut, wo üblicherweise nur um Beulen zu vermeiden,

und nicht etwa weil es für die Festigkeit erforderlich wäre, mindestens 4-5mm dickes

Blech verarbeitet wird. Im Automobilbau, wo bekanntlich noch dünnere Bleche zum Einsatz

kommen, ist dies seit langem gängige Praxis, die ich zusmmen mit dem Fahrzeug- und

Karosseriespezialisten T. Sonnen zu einer

innovativen Bootsbautechnologie weiterentwickelt habe.

Diese Vorgehensweise erlaubt die Verwendung wesentlich leichterer Materialstärken,

in diesem Fall 3mm für die Außenhaut, wo üblicherweise nur um Beulen zu vermeiden,

und nicht etwa weil es für die Festigkeit erforderlich wäre, mindestens 4-5mm dickes

Blech verarbeitet wird. Im Automobilbau, wo bekanntlich noch dünnere Bleche zum Einsatz

kommen, ist dies seit langem gängige Praxis, die ich zusmmen mit dem Fahrzeug- und

Karosseriespezialisten T. Sonnen zu einer

innovativen Bootsbautechnologie weiterentwickelt habe.

Nachdem auch Spiegel, Kielflosse und der Ruderkoker angeheftet sind, wird der Rumpf

komplett verschweißt. Da fast alle Schweißnähte außen sind, können diese dann so

sauber bündig geschliffen werden, daß sie nach der ersten Grundierung nur noch für

das geübte Auge erkennbar sind.

Die Grundierung ist innen wie außen eine robuste Epoxidbeschichtung, die ein

Durchdringen des Wassers zum Stahl sicher verhindert und unempfindlich gegen

mechanische Einwirkungen ist.

Nachdem auch Spiegel, Kielflosse und der Ruderkoker angeheftet sind, wird der Rumpf

komplett verschweißt. Da fast alle Schweißnähte außen sind, können diese dann so

sauber bündig geschliffen werden, daß sie nach der ersten Grundierung nur noch für

das geübte Auge erkennbar sind.

Die Grundierung ist innen wie außen eine robuste Epoxidbeschichtung, die ein

Durchdringen des Wassers zum Stahl sicher verhindert und unempfindlich gegen

mechanische Einwirkungen ist.