.

Am Anfang eines jeden Bootbauprojektes stellen sich etliche Fragen, deren

Beantwortung von großem Einfluß auf die spätere Gestalt des fertigen Bootes

ist. Die erste ist die nach dem Verwendungszweck, aus dem sich eine Reihe von

Anforderungen an die Eigenschaften eines Bootes ergeben. Je nach Zweck des

Bootes haben gewisse Forderungen Vorrang gegenüber anderen. So wird zum Beispiel

bei einem Rennboot die Geschwindigkeit wichtiger sein als ein großzügiges

Platzangebot. Meist zieht jedoch die besondere Berücksichtigung einer Eigenschaft

Kompromisse in bezug auf andere Eigenschaften nach sich. Wird beispielsweise

ein Rumpf eher lang und schmal ausgelegt, verringert sich sein Formwiderstand

und die erreichbare Rumpfgeschwindigkeit wird erhöht, gleichzeitig wird aber

auch die Fläche im Vergleich zu einem eher völligen, also kompakten Rumpf erhöht

und der Reibungswiderstand steigt. Wenn nun die Geschwindigkeit im Vordergrund

steht, wird man zu einer Bauweise mit möglichst geringem Formwiderstand tendieren,

da dieser mit der Geschwindigkeit im Quadrat ansteigt. Hier zeigt sich bereits,

daß das optimale Boot eine ziemlich relative Angelegenheit ist. Nun ergeben sich

aus Rumpfform und Rumpfgröße mögliche Bauweisen und verwendbare Materialien.

Die Bauweise eines Bootes steht in engem Zusammenhang mit dem gewählten oder zur

Verfügung stehenden Material und den Möglichkeiten, es zu bearbeiten. Die

ältesten sind Holz und Tierhäute. Holz wird heute sowohl in seiner ursprünglichen

Form als auch aufbereitet zu Holzwerkstoffen wie z.B. Sperrholzplatten verarbeitet.

Es eignet sich vor allem für Boote, bei denen in geringes Gewicht gefordert ist,

da es aufgrund seiner Struktur als ein "Mikrofachwerk" anzusehen ist, und

Fachwerkkonstruktionen zeichnen sich ja nun mal durch hohe Festigkeit im

Verhältnis zum Gewicht aus. In den meisten Fällen lassen sich Rümpfe aus Holz

ohne aufwendige Formen oder Pressen herstellen, was die Herstellung von Einzelbauten

begünstigt, da sich Holz mit vergleichsweise einfachen Mitteln in nahezu jede Form

bringen lässt, besonders in Verbindung mit Harzen, wie

Epoxid. Kleinere Rümpfe lassen sich aus

Holz als nahezu selbsttragende Konstruktionen mit nur wenig Versteifungen wie z.B.

Spanten realisieren, wenn sie aus miteinander verklebten Sperrholzplatten oder

aus in wechselnden Richtungen übereinandergeklebten dünnen Holzstreifen (Furniere)

gebaut werden. Da Holz porös ist und daher zur

Aufnahme von Wasser und schließlich zum Faulen neigt ist ein gewisser Aufwand

nötig, dies zu verhindern. Die heute zur Verfügung stehenden Harze und

Beschichtungssysteme tun dies bei sachgerechter Anwendung, so daß wir Holzboote

herstellen können, die nicht wesentlich empfindlicher oder pflegeintensiver als

solche aus Stahl oder Kunststoff sind, es sei denn, man wählt aus ästhetischen

Gründen eine Klarlackierung. Hier kann, außen angewandt, der beste Klarlack

nicht gegen die zerstörende Wirkung der UV-Strahlung ankommen, es ist wie mit

der menschlichen Haut: Jede Sonneneinwirkung hinterlässt langfristig

Spuren, ein Lichtschutzfaktor in der Beschichtung kann dies verzögern, aber nicht

verhindern, einen verlässlichen, dauerhaften Schutz bieten leider nur deckende, also

lichtundurchlässige Anstriche. In diesem Fall hat Schönheit einfach ihren Preis.

Der Werkstoff Stahl bietet sich bei Booten ab einer gewissen Größe an, bei sehr

kleinen Fahrzeugen müßte man entweder ein recht hohes Gewicht oder eine sehr

dünnwandige Aussenhaut in Kauf nehmen, die eine sehr filigrane Aussteifung ähnlich

wie im Flugzeugbau erfordern würde. Da bei größeren Fahrzeugen die Hebel und damit

auch die Spannungen im Material größer werden, kommt Stahl mit seiner hohen

Zugfestigkeit den Anforderungen sehr entgegen. Im Gegensatz zu Holz ist Stahl

in vergleichsweise großen Abmessungen erhältlich, was z.b. bei der Verarbeitung

von Plattenmaterial zu einer geringeren Zahl von Nähten und somit von Arbeitsaufwand

führt. Während der Versuch, Sperrholzplatten in eine in mehrere Richtungen gekrümmte

Form zu bringen, ab einer etwas stärkeren Krümmung zu Bruch führt, ist dies mit

Stahlplatten möglich, da sie gestaucht und gestreckt werden können, was allerdings

ein erhebliches Maß an Arbeitsaufwand bedeutet. Alternativ zu Stahl kann auch

Aluminium eingesetzt werden, wobei das niedrigere Gewicht sich nicht in jedem

Fall voll auswirken kann, da aufgrund der niedrigeren Festigkeit oft stärker

dimensioniert werden muß.

Faserverstärkte Kunststoffe haben ein weites Spektrum, was das Verhältnis von

Festigkeit und Gewicht angeht, hierzu zählen sowohl in Formen gespritzte Gemische

aus Polyesterharzen und gehäckselten Glasfasern als auch sorgfältig von Hand laminierte

High-Tech-Fasern wie Kevlar. Letztere finden auch Anwendung in der Holz-Epoxid-Verarbeitung.

Ein nicht zu vernachlässigendes Kriterium bei der Auswahl von Bauart und Material

sind natürlich Material- und vor allem Arbeitsaufwand. Hier ist aus naheliegenden

Gründen die Knickspant- der Rundspantbauweise überlegen. Ein Knickspantrumpf besteht

zunächst aus je zwei Boden- und Seitenplatten und einer Spiegelplatte. Setzt man

nun voraus, daß die Außenflächen des Rumpfes eine zusammenhängende Flächenabwicklung

zulassen, bedeutet dies, daß der Rumpf abgesehen von inneren Versteifungen aus nur

fünf einzelnen Plattenstücken zusammengefügt werden kann. Nimmt man dazu noch an,

daß das "Schnittmuster" vor Baubeginn feststeht und die Plattenstücke von einem

Automaten in ihre endgültige Form geschnitten werden können, ergibt sich ein

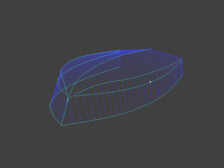

erheblich reduzierter Arbeitsaufwand. Zu diesem Zweck habe ich ein System von

Algorithmen entwickelt, die eine exakte mathematische Darstellung eines aus mehreren

gekrümmten und abwickelbaren Flächen bestehenden Körpers erzeugen können. In der

praktischen Anwendung laufen diese Algorithmen als ein LISP-Programm in einer

handelsüblichen CAD-Anwendung. Über die Eingabe diverser Parameter können die

Eigenschaften des erzeugten Körpers bzw. Bootes wie Krümmung der Linien, Winkel

der Platten zueinander und natürlich die Abmessungen beeinflusst werden. Das

Ergebnis ist ein dreidimensionales Modell des Rumpfes sowie eine Flächenabwicklung.

Gleichzeitig werden Verdrängung, Gewicht und deren Schwerpunkte berechnet. Im

dreidimensionalen Modell können dann weitere Bauteile von Kiel und Spanten bis

hin zur Inneneinrichtung eingezeichnet werden, die anschliessend wie die

Flächenabwicklungen der Außenhaut von Automaten anhand der erzeugten Datei

zugeschnitten werden. Dieses Verfahren bietet folgende Vorteile:

1. Es können in kurzer Zeit eine Reihe von Entwürfen gemacht und fortlaufend

optimiert werden, zeitraubendes Zeichnen und Berechnen von Hand entfällt.

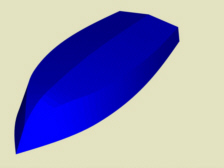

2. Durch Verfahren wie Rendering und Raytracing lassen sich realitätsnahe

räumliche Abbildungen des Bootes erzeugen.

3. Durch die Verbindung von CAD (Computer Aided Design) und CAM (Computer Aided Manufacturing)

ist die Herstellung sowohl kostengünstiger als auch präziser.

4. Da das angewandte Programm konsequent abwickelbare Flächen erzeugt, was mit

herkömmlichen Methoden so gut wie nicht zu erreichen ist, wird gewährleistet, daß

sich die vorgefertigten Teile zu einem Boot zusammenfügen lassen.

Ein nicht zu vernachlässigendes Kriterium bei der Auswahl von Bauart und Material

sind natürlich Material- und vor allem Arbeitsaufwand. Hier ist aus naheliegenden

Gründen die Knickspant- der Rundspantbauweise überlegen. Ein Knickspantrumpf besteht

zunächst aus je zwei Boden- und Seitenplatten und einer Spiegelplatte. Setzt man

nun voraus, daß die Außenflächen des Rumpfes eine zusammenhängende Flächenabwicklung

zulassen, bedeutet dies, daß der Rumpf abgesehen von inneren Versteifungen aus nur

fünf einzelnen Plattenstücken zusammengefügt werden kann. Nimmt man dazu noch an,

daß das "Schnittmuster" vor Baubeginn feststeht und die Plattenstücke von einem

Automaten in ihre endgültige Form geschnitten werden können, ergibt sich ein

erheblich reduzierter Arbeitsaufwand. Zu diesem Zweck habe ich ein System von

Algorithmen entwickelt, die eine exakte mathematische Darstellung eines aus mehreren

gekrümmten und abwickelbaren Flächen bestehenden Körpers erzeugen können. In der

praktischen Anwendung laufen diese Algorithmen als ein LISP-Programm in einer

handelsüblichen CAD-Anwendung. Über die Eingabe diverser Parameter können die

Eigenschaften des erzeugten Körpers bzw. Bootes wie Krümmung der Linien, Winkel

der Platten zueinander und natürlich die Abmessungen beeinflusst werden. Das

Ergebnis ist ein dreidimensionales Modell des Rumpfes sowie eine Flächenabwicklung.

Gleichzeitig werden Verdrängung, Gewicht und deren Schwerpunkte berechnet. Im

dreidimensionalen Modell können dann weitere Bauteile von Kiel und Spanten bis

hin zur Inneneinrichtung eingezeichnet werden, die anschliessend wie die

Flächenabwicklungen der Außenhaut von Automaten anhand der erzeugten Datei

zugeschnitten werden. Dieses Verfahren bietet folgende Vorteile:

1. Es können in kurzer Zeit eine Reihe von Entwürfen gemacht und fortlaufend

optimiert werden, zeitraubendes Zeichnen und Berechnen von Hand entfällt.

2. Durch Verfahren wie Rendering und Raytracing lassen sich realitätsnahe

räumliche Abbildungen des Bootes erzeugen.

3. Durch die Verbindung von CAD (Computer Aided Design) und CAM (Computer Aided Manufacturing)

ist die Herstellung sowohl kostengünstiger als auch präziser.

4. Da das angewandte Programm konsequent abwickelbare Flächen erzeugt, was mit

herkömmlichen Methoden so gut wie nicht zu erreichen ist, wird gewährleistet, daß

sich die vorgefertigten Teile zu einem Boot zusammenfügen lassen.

Ein nicht zu vernachlässigendes Kriterium bei der Auswahl von Bauart und Material

sind natürlich Material- und vor allem Arbeitsaufwand. Hier ist aus naheliegenden

Gründen die Knickspant- der Rundspantbauweise überlegen. Ein Knickspantrumpf besteht

zunächst aus je zwei Boden- und Seitenplatten und einer Spiegelplatte. Setzt man

nun voraus, daß die Außenflächen des Rumpfes eine zusammenhängende Flächenabwicklung

zulassen, bedeutet dies, daß der Rumpf abgesehen von inneren Versteifungen aus nur

fünf einzelnen Plattenstücken zusammengefügt werden kann. Nimmt man dazu noch an,

daß das "Schnittmuster" vor Baubeginn feststeht und die Plattenstücke von einem

Automaten in ihre endgültige Form geschnitten werden können, ergibt sich ein

erheblich reduzierter Arbeitsaufwand. Zu diesem Zweck habe ich ein System von

Algorithmen entwickelt, die eine exakte mathematische Darstellung eines aus mehreren

gekrümmten und abwickelbaren Flächen bestehenden Körpers erzeugen können. In der

praktischen Anwendung laufen diese Algorithmen als ein LISP-Programm in einer

handelsüblichen CAD-Anwendung. Über die Eingabe diverser Parameter können die

Eigenschaften des erzeugten Körpers bzw. Bootes wie Krümmung der Linien, Winkel

der Platten zueinander und natürlich die Abmessungen beeinflusst werden. Das

Ergebnis ist ein dreidimensionales Modell des Rumpfes sowie eine Flächenabwicklung.

Gleichzeitig werden Verdrängung, Gewicht und deren Schwerpunkte berechnet. Im

dreidimensionalen Modell können dann weitere Bauteile von Kiel und Spanten bis

hin zur Inneneinrichtung eingezeichnet werden, die anschliessend wie die

Flächenabwicklungen der Außenhaut von Automaten anhand der erzeugten Datei

zugeschnitten werden. Dieses Verfahren bietet folgende Vorteile:

1. Es können in kurzer Zeit eine Reihe von Entwürfen gemacht und fortlaufend

optimiert werden, zeitraubendes Zeichnen und Berechnen von Hand entfällt.

2. Durch Verfahren wie Rendering und Raytracing lassen sich realitätsnahe

räumliche Abbildungen des Bootes erzeugen.

3. Durch die Verbindung von CAD (Computer Aided Design) und CAM (Computer Aided Manufacturing)

ist die Herstellung sowohl kostengünstiger als auch präziser.

4. Da das angewandte Programm konsequent abwickelbare Flächen erzeugt, was mit

herkömmlichen Methoden so gut wie nicht zu erreichen ist, wird gewährleistet, daß

sich die vorgefertigten Teile zu einem Boot zusammenfügen lassen.